Table of Contents

Toggle緊急應變

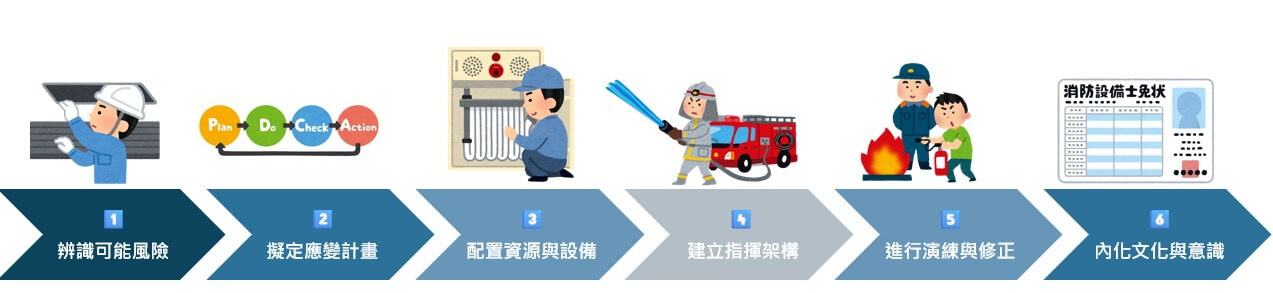

掌握指揮架構、資源配置與演練改善,打造安全職場環境

在工業與職場安全領域中,工安與職安的緊急應變(Emergency Response)是一個不容忽視的課題。它是保護生命、財產與環境的最後一道防線。雖然企業在日常營運中常強調「預防勝於治療」,但現實是:事故仍然可能發生,且往往在最意想不到的時刻爆發。當危機發生時,組織是否具備有效的應變能力,將直接決定事故損害的大小與復原速度的快慢。

本文將由工安、職安緊急應變專家的角度,解析企業在規劃與執行緊急應變工作時,不可忽視的 五大關鍵要點,並提供具體的落實方向。

什麼是工安與職安的緊急應變?

緊急應變(Emergency Response)是指組織在火災、爆炸、化學品洩漏、地震、停電或重大工安事故發生時,能立即啟動的一系列行動與決策機制。其核心目標包括:

-

保護人員生命安全:避免傷亡,確保員工與承攬商能安全撤離。

-

減少財產損失:降低設備與資產受損,維持企業運營。

-

避免環境汙染:控制有害物質外洩,遵循法規與社會責任。

-

確保營運持續:快速恢復產線與服務,降低長期停擺風險。

這意味著,企業的危機管理能力不能僅止於紙本計畫,而必須建立一套完整的制度、流程與文化,確保真正能在事故發生時發揮作用。

工安緊急應變五大關鍵要點

圖表 1:工安緊急應變五大關鍵要點總覽

| 關鍵要點 | 核心內容 | 實務落實方式 | 關鍵字 |

|---|---|---|---|

| 風險辨識與情境模擬 | 找出最可能、最嚴重的風險 | HAZOP、FMEA、Bow-tie 分析;依風險矩陣排序 | 工安風險、危機管理 |

| 建立清晰指揮架構 | 防止事故現場「群龍無首」 | 導入 ICS;明確分工;跨單位協調 | ICS指揮系統、危機溝通 |

| 配置可靠應變資源 | 確保設備隨時可用、正確使用 | 定期檢測消防水壓、緊急設備;合理配置 | 工安設備、防護器材 |

| 持續演練與改善 | 驗證計畫可行性,形成 PDCA 循環 | 桌上推演、全場景演練;AAR 檢討 | 工安演練、持續改善 |

| 建立安全文化 | 讓應變成為組織的「第二天性」 | 教育訓練、主管帶頭、文化內化 | 安全文化、應變訓練 |

1. 風險辨識與情境模擬

在建立緊急應變計畫之前,最重要的基礎工作就是全面性的風險辨識。企業需要透過如 HAZOP、FMEA 或 Bow-tie 分析等方法,系統性地檢視生產流程與作業環境,找出可能引發事故的潛在威脅。不同產業面臨的高風險情境各有差異,例如石化廠可能會遇到反應槽失控的危機,而電子製造廠則常見有機溶劑火災的隱憂。

完成風險盤點後,必須依據「可能性 × 嚴重度」的矩陣來劃分優先順序,將有限資源集中在處理最關鍵的高風險事件。若缺乏這樣明確的風險辨識,應變計畫往往流於形式,難以在真正的事故中發揮作用。

2. 建立清晰的指揮架構

圖表 2:指揮架構(ICS)簡化圖

├── 作業組 (Operations)

├── 規劃組 (Planning)

├── 後勤組 (Logistics)

└── 財務組 (Finance/Administration)

-

導入ICS(事故指揮系統):確保每個人知道「誰下指令、誰負責執行」。

-

角色分工:指定事故指揮官(IC),並設置替代人選。

-

跨單位協作:與消防、醫療單位保持即時資訊共享。

關鍵:明確的指揮架構是緊急應變的靈魂。

3. 配置可靠的應變資源與設備

-

可及性:滅火器、防毒面罩等必須在30秒內取得。

-

可靠性:消防水壓、警報系統需定期檢測。

-

適用性:設備要能符合實際需求,避免二次風險。

關鍵:應變資源要「隨時能用、用得正確」。

4. 持續演練與改善機制

圖表 3:工安演練成熟度模型

| 層級 | 特徵 | 常見問題 | 改進方向 |

|---|---|---|---|

| Level 1:文件化 | 具備基本應變計畫 | 員工不熟悉 | 增加教育訓練 |

| Level 2:偶發演練 | 偶爾進行火警疏散 | 演練單一 | 增加多元情境 |

| Level 3:系統演練 | 定期演練多情境 | 檢討不完整 | 導入 AAR 機制 |

| Level 4:文化內化 | 員工主動參與 | 尚未全面滲透 | 擴展至供應鏈 |

| Level 5:組織韌性 | 危機下仍能營運 | 幾乎無重大斷點 | 持續外部驗證 |

關鍵:沒有演練的計畫只是「文件裝飾」,唯有不斷實測與改善才能提升韌性。

5. 建立安全文化與應變意識

-

教育訓練:新進員工與承攬商皆需培訓。

-

文化內化:演練是保護生命,不是形式。

-

領導示範:高層親自參與才能讓基層重視。

關鍵:只有內化文化,員工才會在危機時自動啟動正確行動。

工安緊急應變的流程循環

圖表 4:工安緊急應變流程圖

關鍵:形成 PDCA 式的閉環,才能真正落地。

製造業案例:電子廠化學品洩漏事件

背景

某電子代工廠在清洗製程中使用大量有機溶劑(如IPA異丙醇、丙酮)。在一次轉運過程中,因為輸送管接頭老化破裂,造成大量溶劑洩漏。

應變行動:

-

風險辨識與情境模擬

-

在風險評估中,已將「有機溶劑洩漏」列為高風險情境。

-

透過情境演練,員工熟悉「戴防毒面罩 + 啟動通風系統 + 報警」的步驟。

-

-

指揮架構

-

事故發生後,值班安全主管立即啟動ICS架構,擔任事故指揮官。

-

分工清楚:一組進行人員疏散,一組負責初步堵漏,一組保持與消防單位聯繫。

-

-

應變資源

-

洩漏現場附近備有「吸附棉、防爆燈具、防毒面罩」。

-

消防水幕系統立即啟動,防止揮發氣體擴散。

-

-

演練與改善

-

因為廠區每年都有「化學品洩漏」模擬演練,員工能快速、正確地執行步驟。

-

事故後,AAR檢討發現管線老化是根因,立即更換並建立「預防性維護制度」。

-

-

安全文化

-

員工沒有僥倖心理,立即照SOP操作,避免了人員中毒與火災。

-

事後公司加強「承攬商教育訓練」,確保外包人員也能正確應變。

-

關鍵:成果-洩漏量雖達 200 公升,但事故在15分鐘內受控,無人員傷亡,也未擴大成火災。

石化業案例:儲槽爆炸與火災

背景

某石化廠儲槽因靜電累積,加上通風不足,導致揮發氣體點燃爆炸,引發大火。事故現場有高度可燃物,危及相鄰設施。

應變行動:

-

風險辨識與情境模擬

-

事前已將「儲槽爆炸」列為重大風險,並設計過跨廠區的「火災擴散」演練情境。

-

-

指揮架構

-

事故發生後,立即啟動 跨單位ICS指揮系統:

-

廠區主管擔任事故指揮官

-

消防、環保單位加入聯合指揮

-

-

避免資訊不對稱,確保現場與外部資源能同步行動。

-

-

應變資源

-

現場消防系統啟動「泡沫滅火系統」。

-

廠內應變小組立即支援,並調用鄰近石化聯盟的消防資源(互助協議)。

-

-

演練與改善

-

因平時已有「跨廠區火災演練」,各單位能在第一時間完成區域封鎖、危險品撤離。

-

事後檢討(AAR)發現:靜電接地不良 + 安全檢查未落實,是事故主因。隨後導入「智慧監測系統」監控靜電與通風狀態。

-

-

安全文化

-

員工嚴格遵守疏散命令,無人違規逗留觀望。

-

廠區將事故納入「組織學習」,舉辦案例分享會,讓全體員工強化風險意識。

-

關鍵:成果-火勢在 2 小時內受到控制,雖有設備受損,但因應變迅速,避免了相鄰三座儲槽被引燃,將損失降至最低。

結語:打造組織韌性的工安緊急應變

緊急應變不是單一部門的責任,而是整個企業韌性的展現。企業唯有從五大面向著手——風險辨識、指揮架構、資源配置、演練改善、安全文化,才能真正降低事故衝擊,並展現對員工、社會與環境的責任。

建議企業每年至少進行一次全場景演練,並定期更新應變計畫,最好能結合外部專業顧問進行檢視,確保計畫真正落地。因為危機從不會預告,唯一能預先準備的,就是我們的 應變力。